Industrielle Bilderverarbeitung ermöglicht automatisierte Pick-and-Place-Lösung in der Medizintechnik

Medizinbedarf & Pharmazie | Robotik | MatchingDas Irish Manufacturing Research (IMR) hat mit der Unterstützung der Firmen Multipix Imaging Components Ltd und der MVTec Software GmbH eine Pick-and-Place-Roboterapplikation für die Medizintechnik entwickelt. Mittels industrieller Bildverarbeitungssoftware kann ein Roboter komplex geformte, stark reflektierende Bauteile zuverlässig erkennen und verarbeiten.

Roboter übernehmen Pick-and-Place-Aufgaben in der Medizintechnik

Das IMR ist eine führende Forschungs- und Technologieeinrichtung in der Industrie 4.0. Das IMR entwickelte für die Medizintechnik eine effiziente und kostengünstige Lösung. Die roboterbasierte Pick-and-Place-Applikation soll das Handling von komplexen Bauteilen wie Knieimplantaten automatisieren. Bislang war es einfacher, die Tätigkeit manuell auszuführen. „Die entsprechende Roboterapplikation wurde mit Unterstützung der Unternehmen Multipix Imaging und der MVTec Software GmbH entwickelt. MVTec steuerte die nötige Bildverarbeitungssoftware MVTec HALCON bei. So entwickelte das IMR eine 3D-Bildverarbeitungsapplikation, die beliebig ausgerichtete, spiegelnde und komplex geformte Bauteile für Knieimplantate zuverlässig identifizieren und lokalisieren kann. Der Pick-and-Place-Roboter kann dadurch die Bauteile präzise und wiederholbar greifen und wieder sicher ablegen. Eine qualitativ hochwertige Bildverarbeitungssoftware war eine entscheidende Komponente bei der Umsetzung. Die Beschaffenheit der Oberflächen der Implantate ist nämlich äußerst herausfordernd“, sagt Kevin Dooley, Projekt Manager bei der IMR.

Bildverarbeitungssoftware ermöglicht automatisierte Pick-and-Place Applikation

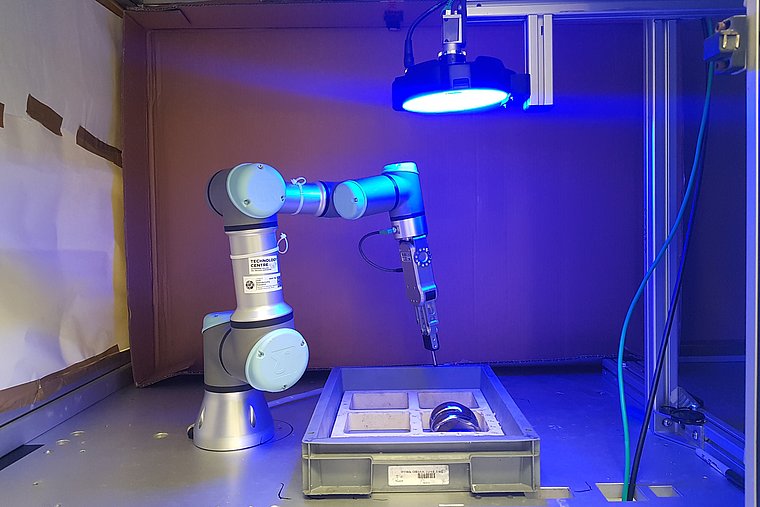

Im Zentrum der Roboterzelle befindet sich ein 6-achsiger UR3-Roboter mit einem End-of-Arm-Tool (Greifer). Zur gleichmäßigen Umgebungsbeleuchtung wurde ein Ringlicht eingesetzt. Eine 2D-Industriekamera dient dem Bildeinzug und macht eine Lokalisierung des Objekts möglich. Ein Laptop mit installierter HALCON-Software steuert die Anwendung. Daraufhin werden die Koordinaten der lokalisierten Teile über TCP/IP an die Robotersteuerung gesendet. Der Roboter greift eigenständig sämtliche Werkstücke, ohne dabei andere Implantate zu berühren und sortiert sie entsprechend ihrer Zugehörigkeit.

Millimetergenaues Zusammenspiel zwischen Hardware und Software

Bei der Umsetzung lag die Schwierigkeit in der stark variierenden Beschaffenheit der Oberflächen: diese reichen von matt bis hochreflektierend, zudem sind sie komplex geformt. Schließlich müssen die Bauteile in den sechs Freiheitsgraden (6DoF) mit einer Genauigkeit von +/- 3 mm bearbeitet werden. Dazu kommen Herausforderungen, die sich aus der Prozessumgebung ergeben: Teile werden durch Behälterwände verdeckt, sind zufällig angeordnet und müssen aus unterschiedlich großen Behältern gegriffen und abgelegt werden. Zudem sollten die Zykluszeiten weniger als 15 Sekunden betragen. Schließlich benötigt der Kunde ein singuläres System, das über alle Polierstufen hinweg eingesetzt werden kann. Schlussendlich sollte der Betrieb und die Zusammenarbeit mit einem Robotersystem mit Bauteilen in einer halbstrukturierten Konfiguration möglich sein.

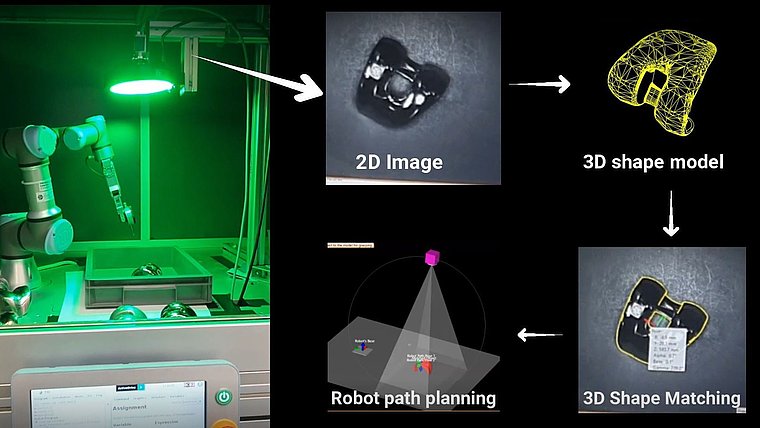

Leistungsstarke Bildverarbeitungssoftware MVTec HALCON lässt Roboter sehen

Damit der Roboter die Bauteile „sehen“ kann, kommt die Technologie Shape-Based 3D Matching der Bildverarbeitungssoftware MVTec HALCON zum Einsatz. Diese findet Objekte präzise und robust –auch, wenn die Teile rotiert, skaliert, perspektivisch verzerrt, lokal deformiert, teilweise überdeckt oder außerhalb des Bildes sind oder nicht-linearen Beleuchtungsschwankungen unterliegen. Bei der Entnahme des Bauteils liefert ein 2D-Kamerabild das Profil des Teils. Dieses wird anschließend mit den in HALCON gespeicherten 3D-CAD-Profilen verglichen wird. Die Software bestimmt so das Bauteil und sendet die entsprechenden 3D-Koordinaten an den Roboter.

Sehender Roboter überzeugt Kunden aus Medizintechnik

Die automatisierte, roboterbasierte Applikation hat die Erwartungen der Kunden von IMR hinsichtlich Zuverlässigkeit, Effizienz und Kosten erfüllt. Das IMR arbeitet daher schon an weiteren Robotern in der Medizintechnik mit der Bildverarbeitungssoftware HALCON. Simon Hickman von Multipix Imaging sieht in der Automatisierung auch einen Nutzen für andere Anwendungen und Branchen: „Wir sind überzeugt, dass weitere Unternehmen aus dem Gesundheitswesen die Vorteile der Kombination von Robotern und industrieller Bildverarbeitungssoftware nutzen werden. Etwa sehen wir für die Zukunft zahlreiche Applikationen in der Qualitätskontrolle und bei Roboteranwendungen für Pick-and-Place.“