Bildverarbeitungssystem mit Streifenprojektionssensoren prüft Zündhütchen – Tekniker

Maschinenbau | 3D-Kalibrierung | 3D-Vision | Blob-Analyse | Matching

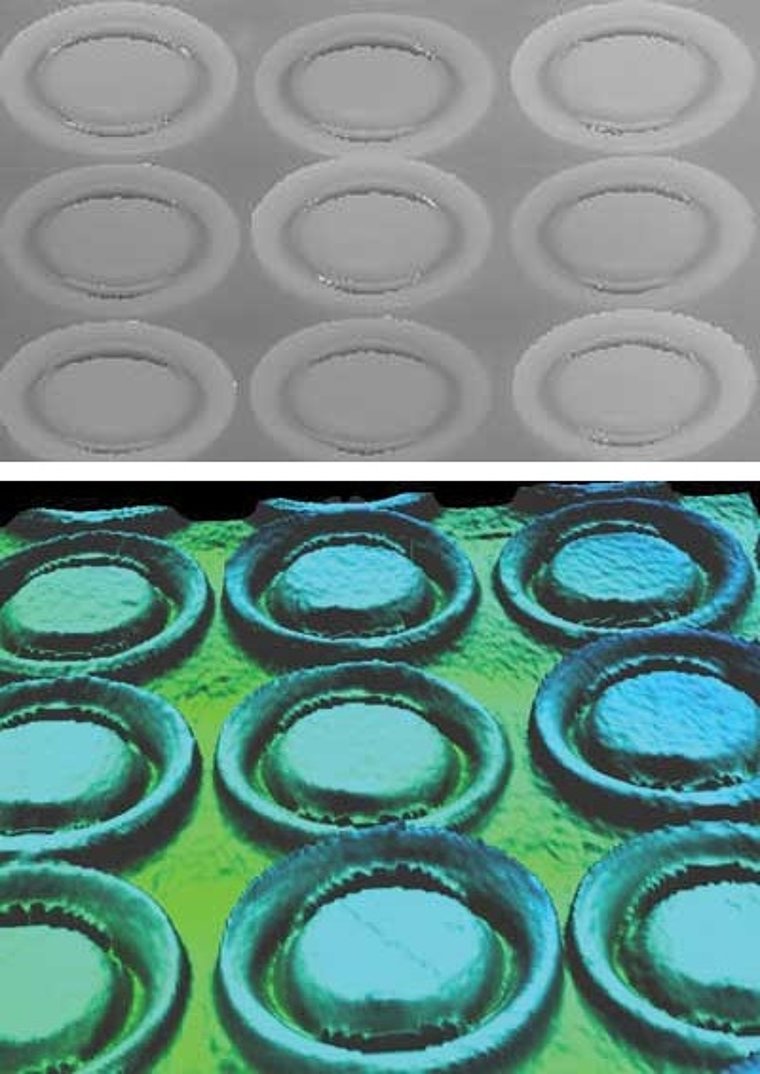

Das spanische Centro Tecnológico Tekniker hat eine extrem schnelle Methode für die Prüfung von Zündhütchen entwickelt. Zündhütchen sind eine sehr kritische Komponente bei der Herstellung von Munition. Die explosiven Hütchen werden in Massenfertigung hergestellt. Hierbei müssen die Toleranzen genauestens eingehalten und mit 100%-iger Präzision geprüft werden. Eine führende Produktionsfirma für Jagdpatronen wandte sich an Dr. Alberto Tellaeche vom Tekniker Foundation Technological Center: Benötigt wurde ein automatisiertes System, mit dem in einer Geschwindigkeit von 216.000 Einheiten/Stunde diese Zündhütchen geprüft werden können. Das System prüft Platten auf denen 600 Zündhütchen aufgebracht sind und die mit hoher Geschwindigkeit auf einem Förderband am System vorbeibewegt werden (Abb. 1).

"Bei der Herstellung dieser Zündhütchen ergeben sich zahlreiche verschiedene Fehlerquellen,” erklärt Dr. Tellaeche. „So kann der zentrale Bereich des Plättchens beispielsweise eingedrückt, falsch oder verkehrt herum aufgebaut sein, oder unterhalb oder oberhalb der festgelegten Toleranz auf der Platte liegen. Auch kann es sein, dass Hütchen fehlen oder verschmutzt sind." Zuvor mussten diese Kontrollen manuell ausgeführt werden, wobei statistische Proben zufällig entnommen und dann von Prüfern analysiert wurden.

Zur Durchführung der Prüfung der Zündhütchen auf der Platte, so haben Tellaeche und seine Mitarbeitenden herausgefunden, müssen sowohl 2D- als auch 3D-Bilder der auf einer Produktionsstraße vorbeifahrenden Teile gemacht werden. Bei den Aufnahmen mit einer Ranger E55-Kamera von Sick, werden ein Rotlichtlaser mit Streifenprojektion Kategorie 3B für die 3D-Bilderfassung und eine diffuse, rote Auflichtbeleuchtung für die 2D-Bilder verwendet.

Die Systementwickler teilten den Sensor in der Kamera in verschiedene Bereiche auf, wodurch die Kamera gleichzeitig 512 × 3300 × 8-bit 2D-Bilder und 512 × 3300 × 16-bit 3D-Bilder erfassen kann. Die 35.000 Linienprofile, die pro Sekunde erzeugt werden, werden anschließend über die GigE-Schnittstelle der Kamera an die Intel Core 2 Quad Q9550 2,83 GHz CPU übertragen.

"Da das System in der Lage sein muss, Platten mit 600 Zündhütchen in weniger als 8 s zu prüfen,” so Tellaeche, "fiel unsere Wahl auf die HALCON 9.0 Bildverarbeitungsbibliothek von MVTec, da diese sehr schnell ist und die bildverarbeitenden Funktionen über die 4 Prozessorkerne parallel laufen können."

Verschiedene Bildverarbeitungsalgorithmen kommen bei den mit der Sick-Kamera gemachten 2D- und 3D-Einzelbildern zum Einsatz (Abb. 2). Bei jedem Bild werden 5 Regions of Interest (ROI) erzeugt, die den 5 Gruppen zu je 120 Zündhütchen auf jeder Platte entsprechen. Innerhalb jeder ROI erfolgt nun, mithilfe eines synthetischen Modells eines Zündhütchens auf Grundlage von geometrischen Formen, eine Mustersuche. Diese Mustersuche ermöglicht die exakte Lokalisierung der Zündhütchen in den Bildern und die Durchführung weiterer bildverarbeitender Funktionen.

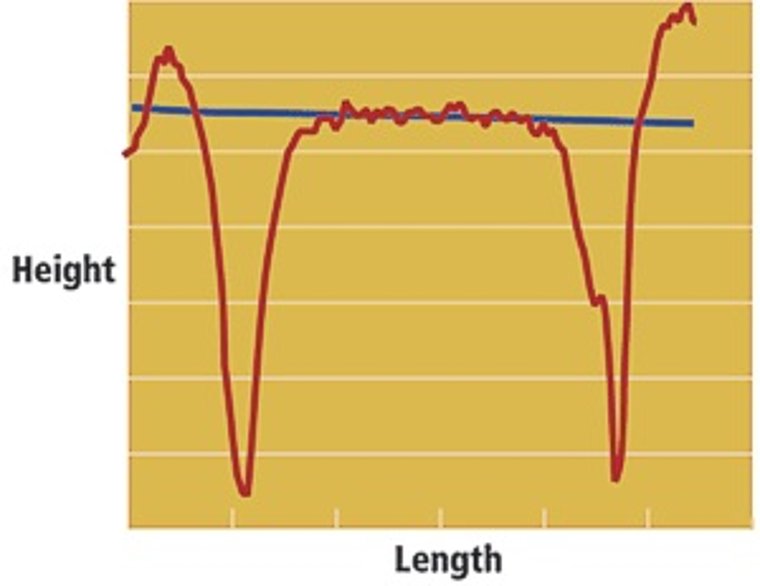

Für jedes Zündhütchen in der 2D-Aufnahme wird eine Schwellenwertanalyse und eine Blob-Analyse der Zentralkapsel ausgeführt. Auf Basis der Schwellenwertanalyse wird die Kreisform der Zentralkapsel bestimmt. Nach der Berechnung der Kreisform, wird mittels Blob-Analyse der Bereich der Zentralkapsel errechnet. Zur Fertigstellung der 3D-Bildverarbeitung, werden für die Analyse der einzelnen Zündhütchen 6 Linienprofile programmiert – 3 horizontal und 3 vertikal. Aufgrund der Beschaffenheit des Bildgebungssystems hat jedes Zündhütchen eine elliptische Form, so dass die Parameter der Linienprofile je nach Art des Linienprofils unterschiedlich ausfallen - je nachdem ob sie horizontal oder vertikal verlaufen. Aufgrund der Unregelmäßigkeiten der Platte mit den Zündhütchen und möglichen Fehlern bei der Positionierung, kann es sein, dass das Profil im zentralen Bereich nicht vollkommen horizontal ist (Abb. 3).

Nach der Erzeugung der Linienprofile wird die Breite der Zentralkapsel aus den Positionen der Maximal- und Minimalpunkte des Linienprofils am Anfang und Ende des Zündhütchens ermittelt. Fehler, aufgrund der Nichteinhaltung der Fertigungstoleranz der Hütchen, werden durch den Vergleich der Höhenwerte der Zentralkapsel und der Randwerte der Kapsel berechnet. Weitere Fehler werden durch die Berechnung der Abweichung der Höhenwerte der Zentralkapsel des Zündhütchens ermittelt.

Durch statistische Analysen kann eine entsprechende Regressionslinie der Werte der Zentralkapsel des Zündhütchens errechnet werden. Auf Grundlage dieser Regressionslinie, können die Höhenwerte, die die Zentralkapsel aufweisen sollte, geschätzt und die Toleranz bestimmt werden. Anhand der Werte für Steigung und Verzerrung der Regressionslinie, kann das System erkennen, ob die Zentralkapsel des Zündhütchens oder das Zündhütchen selbst fehlen.

Zur Berechnung, ob der Aufbau der Zentralkapsel oberhalb oder unterhalb der Toleranz liegt, werden die Unterschiede zwischen den beiden Maximalwerten des Zündhütchens und dem theoretischen Wert aus der Regressionslinie herangezogen. Wenn dieser Mittelwert klein ist und innerhalb der erlaubten Toleranz liegt, wird die Zentralkapsel als OK-Teil bewertet; wenn der Wert größer ist, bedeutet dies, dass die Kapsel unterhalb des Toleranzbereichs liegt und als NOK-Teil gilt.

“Der Wunsch war, die Notwendigkeit von manuell durchgeführten statistischen Analysen der Zündhütchen zu beenden. Deshalb haben wir ein automatisches System entwickelt, mit dem die Hütchen mit 100%-iger Sicherheit geprüft werden können," erklärt Dr. Tellaeche. "Statistisch gesehen bedeutet dies, dass das System bei 100.000 geprüften Zündhütchen, eine Fehlerquote von lediglich 3 Hütchen aufweist."

Wir danken der Firma Vision Systems Design für die Überlassung des Artikels.Alle Produktnamen sind Warenzeichen und Bilder der Produkte / Marken unterliegen dem Copyright der jeweiligen Inhaber. Alle Rechte vorbehalten.