Automatisierung von Modulen – Conductive Technologies

Elektrische Bauteile | Klassifizierung | Matching | Vermessung

Durch die Kombination von handelsüblichen Kameras, Beleuchtungssystemen und Software mit einem kartesischen Roboter können Mikroelektrodenmodule mit hoher Geschwindigkeit geprüft werden.

Die zellulare, dielektrische Spektroskopie (CDS) ist eine Impedanz-basierte Messtechnik, die die Änderungen der elektrischen Impedanz in Bezug auf eine Spannung misst, die an einer Zellschicht anliegt, in der keine Zelle über einer anderen wächst. Ohne Notwendigkeit von Abgrenzern, Färbemitteln oder speziellen Reagenzien, beruht diese Technik auf der Tatsache, dass spezifische Zellrezeptoren oder Glykoproteine der Plasmamembran einer Zelle über Bindungsstellen für spezifische Zelladhäsionsmoleküle verfügen. Durch die Aktivierung dieser Rezeptoren durch Antikörper oder künstliche Reagenzien, treten morphologische Zellveränderungen auf, die die Änderungen des Stroms, der durch die Zelle hindurch fließt, beeinflussen.

Auf Grundlage der Messung der Impedanzänderungen einer Spannung, die durch die Zelle hindurch anliegt, kann dann der Bindungsgrad an spezifischen Rezeptoren gemessen werden: ein besonders wertvolles Messverfahren bei der Entwicklung von Medikamenten. Zur Durchführung dieser Messungen entwerfen Unternehmen wie MDS Analytical Technologies (jetzt Teil der Danaher Corp.) Systeme, die automatisch verschiedene Reagenzien an Zellen anbringen und mittels CDS-Technologie deren Impedanz messen. Das CellKey 384-System des Unternehmens beispielsweise wurde für zellbasierte, kinetische Screenings von Mikrotiterplatten mit 384 Näpfchen entwickelt, die bis zu 24.600 Kavitäten in acht Stunden verarbeiten können.

"Um die Impedanz in jeder der Mikrotiterkavitäten exakt zu erfassen,” so Uwe Trautenbach, Fertigungsentwicklungsleiter bei Conductive Technologies, "muss die Leitfähigkeit an jeder Kavität gemessen werden." Conductive Technologies, ein Tier 3-Zulieferer für die Pharmaindustrie, stellt diese mit elektrochemischen Sensoren speziell für diese Aufgaben bestückten Mikrotiterplatten mit 384 Näpfchen her.

Kavitäten ohne Boden

Eine 384er Mikrotiterplatte ohne Boden aus Polykarbonat muss mit einem Array von 384 Elektroden verbunden werden, der wiederum an einem Array mit Kontaktpads anliegt. Bei der Herstellung eines Elektrodenarrays, werden PET-Karten aus Polyethylenterephtalat, die mit einem Goldfilm beschichtet sind, zuerst durch Laser abgedämpft, um ein Array mit Elektroden zu erhalten.

Nach der Herstellung der Elektroden, werden Kontaktpads für jede Elektrode zusammen mit Abstandsstegen auf den Film aufgedruckt. Bevor nun das vorbereitete Sensorarray und die Kontaktpads auf die Polykarbonatplatte aufgebracht werden können, muss jedoch zunächst jede einzelne Elektrode geprüft werden, um zu gewährleisten, dass diese einwandfrei funktionieren.

"Bei einigen Nachbearbeitungsverfahren am Elektrodenmodul gibt es diey hohe Wahrscheinlichkeit einer Beschädigung der aufgedampften Goldbeschichtung auf dem PET-Film,” erklärt Trautenbach. “Fehlerhafte Chips müssen aussortiert werden, da inkorrekte Werte dazu führen, dass der fertige Testchip unbrauchbar wird."

Daher muss jede der beiden Einzelelektroden, die im Abstand von 100 µm angebracht sind, und bei jeder Kavität der 384er Mikrotiterplatten verwendet wird, einzeln geprüft werden. Wenn beispielsweise die Elektroden miteinander verschmelzen, wird eine korrekte Impedanzmessung unmöglich. Wenn dagegen die Elektroden zu nah beieinander oder zu weit entfernt liegen, erhält man eine fehlerhafte Impedanzmessung.

Früher musste die Prüfung dieser Elektrodenfinger manuell durch Mitarbeitende mithilfe von Mikroskopen durchgeführt werden. "Dies war natürlich, auch für erfahrene Techniker und Technikerinnen, eine extrem anstrengende Tätigkeit. Und durch die menschliche Komponente darüberhinaus sehr fehleranfällig," erklärt Trautenbach. Vor diesem Hintergrund haben Trautenbach und seine Mitarbeitenden ein halbautomatisches System entwickelt, mit dem Mikrotiterelektrodenchips mit einer Geschwindigkeit von 10 Chips pro Stunde geprüft werden können.

Bei dem PC-basierten System von Conductive Technologies kommen standardmäßige Objektive, Beleuchtungssysteme, I/O-Karten und Softwares für industrielle Bildbearbeitung zusammen mit einem handelsüblichen kartesischen Roboter zum Einsatz.

Nachdem ein fertiges Produkt erfolgreich getestet wurde, erfolgt die Auslieferung an Unternehmen wie z. B. Danaher, wo die Mikrotiterchips mithilfe des CellKey-Systems gefüllt, und durch Verwendung der zusammengefügten Kontaktpads auf den fertigen elektromechanischen Chips Messungen durchgeführt werden.

Bildliche Erfassung der Elektroden

Zur korrekten Abbildung der 5 × 3,5 Zoll Elektrodenchips, werden diese zunächst in eine Halterung platziert, die sich auf der Oberfläche einer weißen 5 × 5 Zoll faseroptischen Hintergrundbeleuchtung von Volpi befindet. Betrieben mit einer weißen IntraLED 2020 LED-Lichtquelle, ebenfalls ein Volpi-Fabrikat, liefert dieses Hintergrundlicht eine homogene 5,6-Mlux-Beleuchtung der Elektrodenchipoberfläche, wobei die Ansteuerung über die serielle Schnittstelle des Host-PC erfolgt.

Nachdem der Elektrodenchip in Position gebracht wurde, müssen alle 384 Elektroden bildlich erfasst werden. Zur ungefähren Positionsbestimmung der Elektroden im Sichtfeld des Systems, wird eine PicSight 202N CCD GigE Vision-Kamera von Leutron Vision auf die horizontale Achse eines kartesischen Fisnar-Roboters montiert. "Durch die Kombination der 1624 × 1236[-pixel] CCD-Kamera mit einem 90-mm VZM 450i-Objektiv von Edmund Optics kann die Kamera den 100 µm Abstand zwischen den Elektroden mit einer Wiederholgenauigkeit von ±5% abbilden," so Trautenbach.

Mit dem Softwarepaket Robot Edit, das unter Windows XP Pro läuft, werden Roboterbahn und Kamerafokus so programmiert, dass sie die ungefähre Position jeder Elektrode erfassen. Nachdem der Roboter an eine entsprechende Position verfahren wurde, wird das Kamerasystem aktiviert, um die Elektrodenposition mithilfe einer digitalen Schnittstellenkarte 8012 Low-Profile PCI von Sealevel Systems abzubilden. Hierbei kommen 8 Reed Relaisausgänge (SPST) und 8 optisch isolierte Eingänge für die Steuerung des Roboters und die Auslösung des Kamerasystems zum Einsatz.

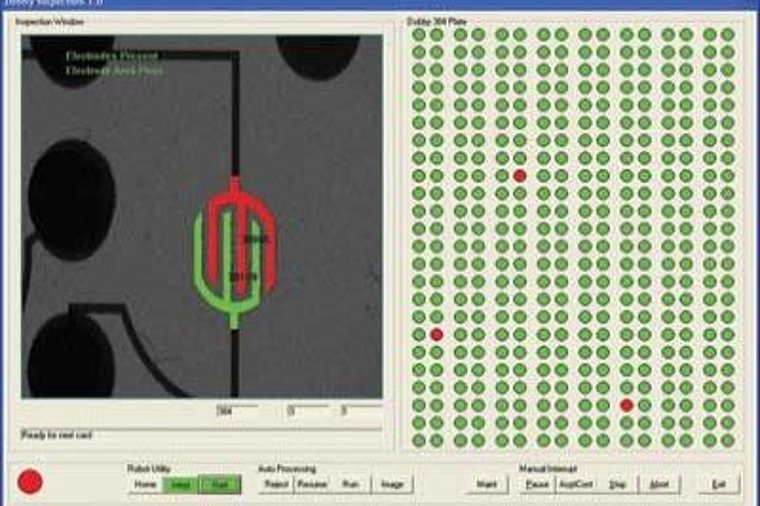

Nach der bildlichen Erfassung der Elektroden durch die Kamera, werden die Bilder über die GigE Vision-Schnittstelle an den Host-PC übertragen und am LCD-Bildschirm angezeigt. "Für die Analyse der Form der dargestellten Elektroden, wird das erfasste Bild zunächst mit einer getesteten Bildvorlage verglichen, die als Bitmap-Datei auf dem Host-PC gespeichert ist,” erklärt Trautenbach weiter. Diese Analyse erfolgt durch die HALCON Bildverarbeitungssoftware und das Machine Vision Softwarepaket von MVTec Software GmbH.

Regions of Interest

"Nachdem die Bilder verglichen wurden, kann ein bekannter, relevanter Bildausschnitt (ROI) im Bild isoliert werden, um das Elektrodenpaar zu orten," erklärt Trautenbach. Wenn die ROI lokalisiert wurde, wird ein Schwellenwert gesetzt, um die Goldelektroden vom PET-Film-Hintergrund auf dem Elektrodenchip abzuheben. Nach erfolgreicher Extraktion kann die Elektrodenmorphologie untersucht werden.

"Innerhalb der ROI befinden sich im Idealfall nur zwei Elektroden,” bemerkt Trautenbach. “In diesem Fall sollte die Zählung der Anzahl verbundener Pixelbereiche innerhalb der ROI einen Wert für lediglich zwei verbundene Regionen ergeben. Wenn das System beispielsweise den Wert 1 errechnet, sind die Elektroden möglicherweise verschmolzen und dadurch eventuell unbrauchbar. Wenn das System ein Ergebnis größer 2 ausgibt, sind die Elektroden möglicherweise beschädigt.” Nachdem die Anwesenheit eines einzelnen Elektrodenpaars festgestellt wurde, werden Bereichsmessungen der Elektroden durchgeführt. Auch hier kommt wieder die HALCON Software zum Einsatz, um eine korrekte Impedanzmessung zu erreichen. “Durch Vermessung dieses Elektrodenbereichs innerhalb eines spezifischen, vorab determinierten Wertebereichs, können OK- und NOK-Kriterien definiert werden. Diese Methode wird auch verwendet, um festzulegen, ob eine OK-/NOK-Entscheidung protokolliert oder der bedienenden Person gemeldet werden soll.

"Obwohl die Programmierung des Bilderfassungssystems nur ein paar Tage innerhalb der HALCON 8.0 Vision Applikationsentwicklungsumgebung beanspruchte,” so Trautenbach weiter, “erfolgte der größte Teil der Programmierentwicklung an der Visual Basic (VB) 6.0-basierten Anwenderschnittstelle sowie für die Logikprogrammierung und die Roboterhandhabung."

Nach der Fertigstellung der Bilderfassungsalgorithmen, werden diese mithilfe des installierten HALCON Software-Tool exportiert und in den Visual Basic Software Development Kit (SDK) eingebettet. Neben Bilderfassung und -verarbeitung, unterstützt VB ebenso die Host-Anwender-Schnittstelle und die Logik für Ein-/Ausgänge und den CNC-Roboter. Nachdem jedes einzelne Elektrodenpaar getestet wurde, werden die Ergebnisse auf dem LCD-Bildschirm angezeigt. An diesem Bildschirm kann der Bediener jedes Elektrodenpaarbild, das als fehlerhaft gemeldet wurde, abrufen und prüfen, um eine endgültige OK-/NOK-Entscheidung zu treffen. Da das System jedes einzelne Elektrodenpaar kontrolliert, kann die bedienende Person alternativ dazu, das System so programmieren, dass es die Prüfung stoppt und jegliche potenziellen Fehler bereits während der Kontrolle anzeigt. "Auf diese Weise," erklärt Trautenbach, "können alle Fehler festgestellt und ein Teil als NOK ausgesondert werden, bevor das gesamte Elektrodenarray analysiert wurde." Conductive Technologies hat das System, das 65.000 $ gekostet hat, in erster Linie für interne Tests von Mikrotiterelektrodenarrays entwickelt.

Verfasser: Andy Wilson

Wir danken der Firma Vision Systems Design für die Überlassung des Artikels. Alle Produktnamen sind Warenzeichen und Bilder der Produkte / Marken unterliegen dem Copyright der jeweiligen Inhaber. Alle Rechte vorbehalten.