流水线上的机器视觉:ROBOWORKER 超级进料机器人

机械 | 包装和物流 | 机器人技术 | 分类 | 匹配-Matching | 测量-Measuring

Roboworker Automation GmbH(德国魏恩加滕)拥有超过 15 年历史,专门开发和生产用于工件的自动搬运、装配和检查以及生产用机器的机器人辅助装卸的系统。该公司现已开发出一种机器人进料系统,可自动搬运、检查和包装可转位刀片。

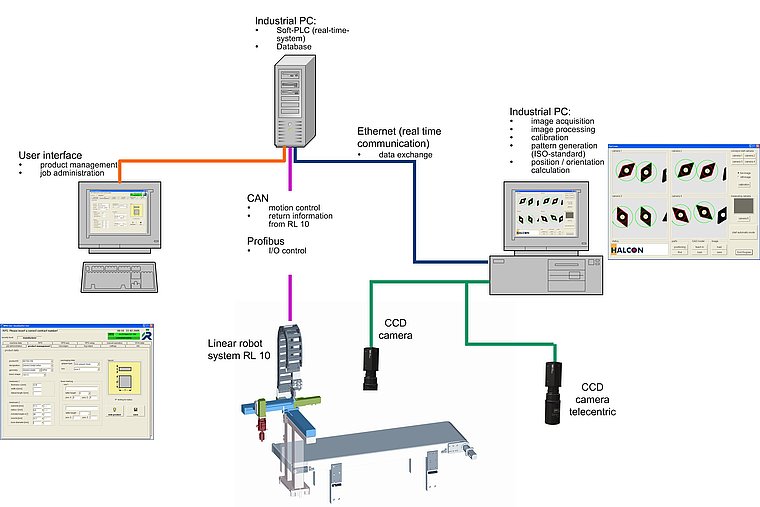

为了正确地检查然后包装可转位刀片的自动售货盒,需要从 Roboworker Automation GmbH(德国魏恩加滕)制造的 RL 20 线性机器人上逐行自动卸下堆叠的托盘。传送带每两秒钟向前传送一个零件。然而,由于制造商需要更高的吞吐量,达到每天 12 万个零件,因此需要由四台单独的传送带从同一台卸垛机并行装载。这样吞吐量会达到大约每 0.5 秒一个零件。零件由卸垛机放置在所有四根传送带上,间隔约 20 毫米(取决于托盘的行数),然后移动经过机器视觉系统,进行位置、旋转角度和几何特性的检查,如内切圆、外切圆、孔径和夹角。零件移动经过工作站时有背光照亮,方便系统确定每个零件的方向。

为了获得零件的数字化图像,将几台单色相机连接到 PC 上。使用来自 MVTec Software GmbH 的 HALCON 机器视觉库来分析图像。使用 HALCON 中的模式匹配工具,即使零件发生旋转或部分受到遮挡,也可以从图像中提取每个零件的位置和方向。该软件使用 HALCON 基于轮廓的模式匹配,根据物体形状进行定位。即使在不断变化的照明条件下,也可以实现可靠的检测。

以 50 微米的精度测量每个零件的内切圆、外切圆和孔径等尺寸。测量切削刃半径和零件角度时,使用了亚像素准确边缘提取算法。这些程序在恶劣的生产条件下也能可靠地工作。

系统还会检查零件能否在相机中看到,检测不合格零件,并测量传送带上的污垢。计算出尺寸后,将其与 ISO 标准数据库中已知合格零件的尺寸限制和公差进行比较。通过这种方式,系统可以确定零件是否可以转移到下一个检测工作站,还是需要剔除。

软件确定可转位刀片的 x-y 位置和方向之后,将每个零件的坐标从 PC 传输到可编程逻辑控制器。系统在 HALCON 3D 相机标定的帮助下,建立起每个像素与机器人坐标之间的关系。确定的位置和方向数据可以直接传递给机器人。相机的倾斜度、镜头的失真以及非直角机器人坐标会得到校正。测量期间还会考虑到可转位刀片的高度。

“就这台机器而言,我们在许多早期项目中使用的图像处理软件很难满足复杂的包装和测量需求,”RoboWorker 的总经理 Michael Giray 说。“然后我们找到了 HALCON,这个软件库完全满足我们的需求:灵活、可参数化编程、稳定。”

作者:Lutz Kreutzer 博士

产品/商标的所有产品名称、商标和图片版权均属于其持有者。保留所有权利。