使用基于视觉的机器人系统堆放瓷砖板坯 - MACHINE VISION TECHNOLOGY

玻璃、金属、纸张、箔纸与印刷 | 匹配-Matching | 测量-Measuring

使用视觉引导机器人自动卸载瓷砖板坯,然后堆放在木制托盘上。

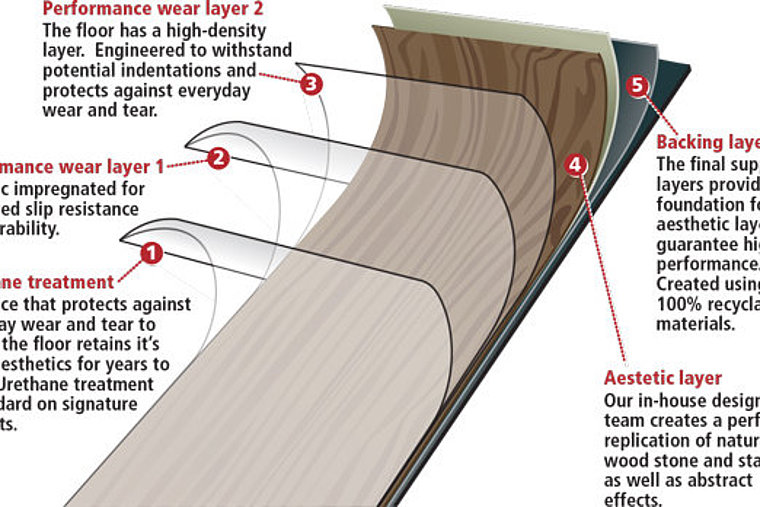

豪华乙烯基瓷砖是一种人造地板产品,可以制成各种设计、图案和纹理,模仿真实的木材或石材。Amtico International(英国考文垂,www.amtico.com)是一家专注于此类产品的设计公司和制造商,他们制造这种地板的方式是通过层压工艺将多层膜粘合在一起,生产出每层都具有独特功能的复合材料(图 1)。将各层膜制成大型卷筒,再装入压延机,将各层叠在一起加热,然后送入多组加压辊之间,层压成复合产品。此时,趁材料尚未冷却,压上压花模具以形成木纹或其他图案。然后,使用切割机将长条形连续板材切割成板坯。在新成型的层压板坯尚未冷却时,涂上具有防划伤、防滑功能的透明表面涂层,再对材料进行退火(高温加热然后冷却)以减少内应力,确保成品不会翘曲。随后,由辊式传送带传送板坯,到达卸载工作站后继续冷却。每块板坯都很大(通常为 1 米 X 1.2 米)很重,大约每 7 秒制成一块,最初是由操作员负责卸载板坯并堆放在木制托盘上。当生产批次从一种样式或尺寸的瓷砖切换为另一种时,操作员要确保将两种样式或尺寸的板坯分别装到单独的托盘。为了自动完成这一过程,Amtico International 与 Machine Vision Technology(英国皇家利明顿温泉镇,www.machine-vision-technology.co.uk)合作设计了一套基于视觉的机器人系统,帮助操作员免除执行这项繁重、重复且费力的任务的负担。利用视觉进行分离 在操作过程中,自动视觉系统会采集每块板坯的图像并进行分析,以确定其大小、颜色和色度。然后与上块板坯的相应数值进行比较。通过这种方式,系统可以确定生产线是否已经切换产品。视觉检测完成后,将板坯转移到第二条传送带。此时,由 RM 集团(英国波伊斯郡纽顿,www.rmgroupuk.com)安装的 ABB(英国米尔顿凯恩斯,www.abb.com/uk)机器人从传送带上拾起板坯,并将其堆放到托盘上。视觉系统检测到产品切换后,会指示机器人自动切换,将产品堆放到新的托盘。随着板坯进入视觉工作站,传送带下方的光电回归反射传感器会检测到板坯,并向 ABB 机器人控制器发送触发信号,通知控制器有产品存在。然后,机器人控制器指示 PC 触发 Basler(德国阿伦斯堡,www.baslerweb.com)的 Scout 相机,该相机配备的 Computar(美国北卡罗来纳州卡里,computar.com)镜头可采集托盘图像,并通过以太网接口将图像传输到 PC。

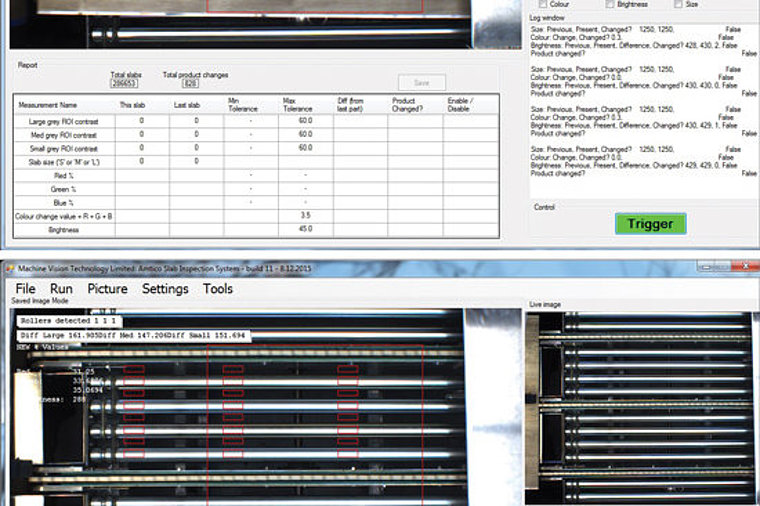

Machine Vision Technology 基于 PC 的系统运行一套专门设计的应用和用户界面,可显示当前板坯、上一板坯以及相机实时显示。系统使用的视觉分析工具来自 MVTec 的 HALCON 库(德国慕尼黑,www.mvtec.com),由 Multipix Imaging(英国彼得斯菲尔德,www.multipix.com)提供。由于应用的性质,不可能完全封闭视觉系统以确保实现受控的光源条件。替代方案是,将相机安装在由八块平面 LED 照明面板组成的阵列中心,每块面板为 600 毫米 x 600 毫米,位于传送带上方 3 米处。安装在面板边缘的 LED 发出的光透过光导漫射板,以均匀全向漫射光的形式射出表面,模拟同轴光源或平顶光源的效果(图 2)。虽然视觉工作站是露天放置在工厂地板上,但有注意确保其不受阳光直射。环境照明的变化不会造成问题,因为系统颜色和色度测量结果始终是当前板坯与 7 秒前拍摄的上一板坯之间比较得到的相对值。

此外,与环境照明水平相比,专用照明的光输出更强。产品切换 为确定制造过程中是否发生产品切换,视觉系统会对每块板坯的相机采集图像进行三项关键测量。首先,系统计算待码垛板坯的尺寸,该参数由其长度确定。尽管可以采用各种传统边缘检测技术,但由于可能会将传送带下方的辊检测为边缘,因此很难确定瓷砖边缘。此外,印刷图案还可能包含许多边缘,并且板坯边缘位置的材料膜层可能存在交错,而不是整齐地堆叠在一起。为避免此问题,系统利用了传送带上辊的高反光特性。为了确定板坯是小型、中型还是大型,使用 HALCON 软件分析板坯图像中的几个矩形感兴趣区域 (ROI)。这些 ROI 的划定方式使得大型板坯会遮蔽所有感兴趣区域中的辊反射的光,而中型或小型板坯会遮蔽其中特定的一部分反射的光。这样,通过测量每个区域内的灰度,即可根据已知尺寸列表确定板坯尺寸,无需直接测量长度。考虑到生产工艺的速度,需要消除因传感器产生虚假信号而错误触发系统的可能。这些虚假信号可能是由于材料板坯从终点挡板弹回或操作员将手放到传感器前面而产生。由于辊的表面反光,可以分析图像以确定辊是被板坯覆盖还是未被板坯覆盖。这样,只有在板坯覆盖辊下方的特定区域并完全处于相机视场中时,才会主动触发系统(图 3)。由软件进行第二次测量,确定板坯的颜色。为此,HALCON 软件对瓷砖中心几千个像素组成的部分进行分析。测量红色、绿色和蓝色的相对百分比。通过这种方式,可以不受强度影响地确定板坯颜色。修改颜色和亮度参数的公差对于产品长度的确定无关紧要,但可以适应生产工艺中的任何自然变化。

由于两块板坯可能颜色相同但色度不同,因此也有必要测量板坯亮度,以便检测偶尔可能被另外两项测量忽略的产品切换。为此,HALCON 软件会测量图像某一部分中红色、绿色和蓝色内容的振幅,据此计算亮度。考虑过一种更详细的方法,基于对板坯图像色调、强度和饱和度的分析,但还是认为其过于复杂,对于车间工作人员更加难以可视化,会导致他们更难维护视觉设置。系统软件简单灵活的特性,让负责维护设置以确保系统处于最佳工作状态的车间工作人员能够轻松掌握和理解用于分析图像的参数。在拾取产品之前,将板坯从第一条传送带转移到与其成直角的第二条传送带。然后由系统软件跟踪板坯,直到其到达下一个终点挡板,光电传感器会在那里检测其是否存在。然后,通过第二个传感器发出的触发信号指示 ABB 机器人使用装有九个真空吸盘的码垛抓取器,将板坯从传送带上取下并转移到托盘上。如果系统确定板坯的连续多张图像相同,会指示机器人从传送带上拾取瓷砖,并将其放到与前一板坯相同的托盘中。如果系统确定采集到新尺寸或新样式产品的图像,则会指示机器人将该产品放到新的托盘(图 4)。切缝 材料板坯由 ABB 机器人码垛后,会存放几天,然后进行第二次切割,这次是跨越横向边缘,切割为地板大小的条形。切割机工艺可确保印刷层与整块板坯的边缘对齐,并确保去除板坯边缘处交错的材料层。

现在,由操作员使用包括相机和简单实时图像显示器在内的初级系统手动执行该操作。操作员通过在屏幕上查看板坯图像,旋转板坯使其在切割机下正确定位(图 5)。为实现这一过程的自动化,Machine Vision Technology 提出使用三个 Basler Scout 彩色相机,这些相机会采集板坯边缘三个独立区域的图像,以确定印刷层边缘相对于背衬材料的位置,精度为 +/-0.1 毫米。通过这种方式,可将印刷层坐标传输至机器人拾取和放置机器,由其对板坯进行旋转后再送入切割机。未来有望利用红外相机检测不平整表面 实现码垛流程自动化的目标之后,Amtico 的工程师们现在正与 Machine Vision Technology 合作,以确定基于视觉的自动化系统是否能为瓷砖生产工艺的其他环节带来效益。具体而言,两家公司目前正在开发一种新的视觉系统,以检测生产过程中板坯形成的任何不平整表面。换卷后,当一卷新的膜重叠并粘贴到一卷旧的膜末端(拼接接缝)时,板坯会产生不平整表面。当该接缝与其他膜层压到一起时,由于存在重叠接缝,成品板坯的表面会出现凸起。目前是由操作员从生产工艺中移除此类缺陷板坯。Amtico 已测试了各种 3D 厚度测量系统,但尚未发现有足够可靠稳定的系统能以一致的方式检测所有缺陷。这是因为厚度的变化范围通常只有 13 微米。这在静态实验室条件下可以由视觉系统检测到,但对于工厂车间上下晃动同时快速移动的卷材,系统的可靠性会很差,缺陷误判率也会很高。Machine Vision Technology 提出的解决方案是部署红外 (IR) 相机,以便持续采集移动卷材的图像。这个方案起效的条件是材料刚刚经过层压,仍然保持高温。粘贴接缝(可能在下层,因此在表面看不到)比周围材料厚,因此温度稍高。为了测试这种方法,使用一台 Fluke(美国华盛顿州埃弗里特,www.fluke.com/en-us)手持红外相机对移动卷材上的接缝进行成像。进行这一尝试之后,公司现在正考虑部署 FLIR(美国俄勒冈州威尔逊维尔,www.flir.com)10fps 640 x 480 像素工业红外相机,以相机的全帧速率采集移动卷材的图像,并使用 HALCON 进行实时分析。如果存在接缝,在图像中会以明亮(高温)条带的形式检出。然后,对应传送带上辊的编码器计数,记录接缝在卷材上的位置。接着,PC 自动控制切割机紧贴接缝前后切割卷材。去除接缝后,切割机恢复执行常规任务,即将卷材切割成板坯。估计系统几天即可从节约的材料中收回成本。

作者:Brian Castelino Machine Vision Technology Ltd. (MVT) 是 MVTec 认证集成商。

感谢 Vision Systems Design 提供本文。产品/商标的所有产品名称、商标和图片版权均属于其持有者。保留所有权利。