视觉技术帮助发现铁路故障 - NETWORK RAIL LTD.

汽车行业 | 3D 视觉 | 匹配-Matching

过去,铁路基础设施是由徒步巡逻人员对整个铁路网络进行人工检查,目视确定是否存在任何可能导致故障的缺陷。这种方法无疑非常耗费人力和时间。

为了尽量减少对列车服务的干扰,人工检查过程通常是在夜间和周末进行。然而,由于铁路网络的客运和货运量增加,现在能分配给徒步巡逻人员进入铁路基础设施的时间已经非常有限。因此,铁路基础设施的所有者面临压力,需要寻找更有效的方法来完成这项任务。为了缩短检查铁路网络所需的时间,英国基础设施所有者 Network Rail(英国伦敦)正在部署一套基于视觉的新型检查系统,有望取代之前的人工检查流程。这套系统不仅有助于提高铁路网络的可用性并保证其安全性,还能帮助公司提升确定网络状况时的一致性和准确性。

OmniVision 系统由 Omnicom Engineering 开发,经过专门设计,可以自动检查过往需要通过徒步巡逻发现的同类缺陷, 包括将铁轨固定在枕木上的紧固件缺失,以及基础设施的薄弱环节,如多段铁轨螺栓连接接头处的缺陷。

系统还可检测轨头伤痕、安装不正确的夹轨器以及将各段铁轨连接在一起形成连续轨道的焊缝处的任何问题。

系统架构

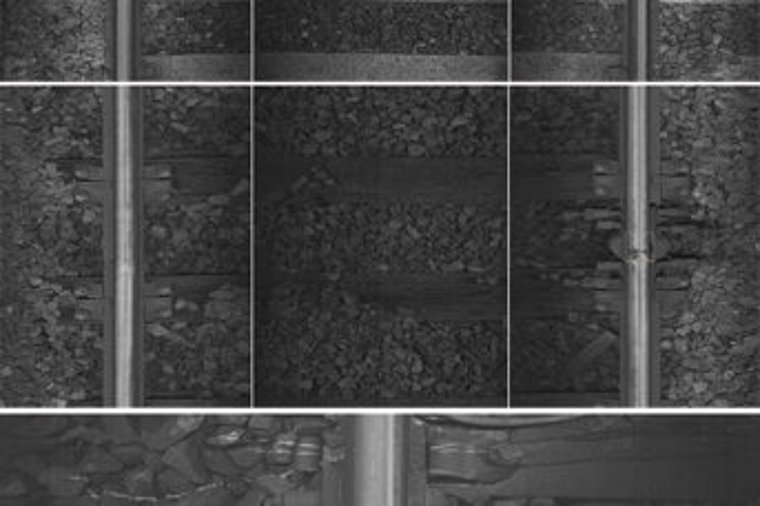

OmniVision 系统包含由七台 2048 x 1 像素线扫描相机、四台 3D 轮廓相机、一台扫频激光扫描仪和两台热成像相机组成的阵列。视觉系统安装在轨道检查车的底部,用 LED 线灯阵列照亮轨道,在检查车以高达 125 英里/小时的速度在轨道上行驶的同时,采集轨道及其周围的图像(图 1)。车载视觉系统与位于德比的 Network Rail 的车外处理系统互为补充,后者负责处理数据以确定铁路网络的完整性。

检查车每行进 0.8 毫米,安装在坚固外壳中的一对三线扫描相机就会采集一次两根铁轨的图像。两台垂直放置的相机对每根铁轨的顶面或端部进行成像,而另外四台则成一定角度放置,采集铁轨腹板的图像。第七台位于中心位置的线扫描相机捕捉两根铁轨之间的图像,由此可以确定道碴和轨枕的状况以及作为信号系统补充的其他铁路资产的位置和状况。相机通过 Camera Link 接口将图像数据传输到列车上 19 英寸机架系统中安装在 PC 上的图像采集卡。图像采集卡系公司内部设计,可确保来自相机的数据传输率保持在每秒约 145 MB,并且压缩不会导致图像中的伪影丢失。

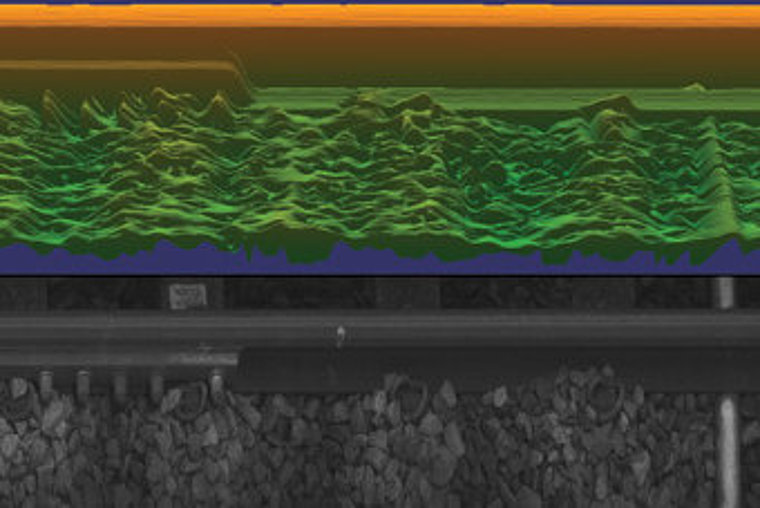

采集后,每台相机的图像都会写入一组 1 TB 固态驱动器中。一对热成像相机以 45° 角安装在与线扫描相机相同的坚固外壳内,朝向每根铁轨的内侧腹板。其作用是采集铁轨接头等位置的热数据,这些接头会随着环境温度膨胀和收缩。两台热成像相机均通过千兆以太网连接到车载 19 英寸机架上的图像采集卡,其采集的图像也存储在 1 TB 固态驱动器上。在检查车更靠下的位置,两对 3D 剖面相机会在检查车每行进 200 毫米时采集铁轨及其周围区域的剖面图像。这四台相机的数据通过千兆以太网接口传输到 19 英寸机架安装系统中的专用图像采集卡,然后同样存储在 TB 驱动器中。相机采集的数据用于建立铁轨和用于将铁轨固定在枕木上的紧固件以及其周围道碴的 3D 图像。

除了线扫描、热成像和 3D 剖面相机外,系统还采用了位于检查车底部的中央安装的扫频激光扫描仪,覆盖铁轨两侧 5 米距离。来自激光扫描仪的数据通过以太网接口传输到 19 英寸机架安装系统,然后存储在一组 TB 驱动器上,可用于确定铁轨周围的道碴高度是否过高或不足。

处理数据

在实际运营中,装有这套成像系统的检查车一个班次可在约 250 英里距离上采集约 5 TB 图像数据。采集后,所有相机的图像数据都会与定时和 GPS 定位数据建立索引,将数据关联起来之后再进行处理。相机在一个班次期间采集的数据随后会传送到 Network Rail 的专用处理环境中,再传输到其中一个 500 TB 的并行文件存储系统,单个数据集的总数据速率约为每秒 2 GB。

由于图像数据标有采集地点和时间,因此可以确定一次特定巡逻或一个班次其中一部分的开始和结束时间。然后,将每次巡逻相关的索引图像细分为代表数百米铁路基础设施的多个部分,之后移交给一个基于 Windows 的专用服务器集群,称为图像处理工厂。一段铁轨关联的一组图像数据由 20 个基于 PC 的多核服务器的处理集群分析并返回结果后,再将下一组数据传输到处理器中,直到整次巡逻分析完毕。为了处理相机采集的图像,OmniVision 系统使用了 MVTec(德国慕尼黑;www.mvtec.com)HALCON 软件库中的图像处理功能。通常情况下,首先会对线扫描相机采集的图像进行分割,以确定感兴趣区域,例如铁轨的位置。

找到铁轨的位置之后,就可以在铁轨周围建立一个感兴趣区域,其中应该能找到紧固件、夹轨器和铁轨接头等物体。然后,结合边缘检测和基于形状的匹配算法,将物体的图像和系统数据库中存储的模型进行比较,确定是否已识别到紧固件、夹轨器或铁轨接头(图 2)。为了验证紧固件或夹轨器等物体是否存在、缺失或被道碴遮挡,对 3D 剖面相机采集的数据进行更详细的分析,作为二次检查。为此,使用 HALCON 的 3D 模式匹配算法分析 3D 剖面数据,以确定物体的 3D 位置和方向,即使是被道碴部分遮挡(图 3)。如果软件无法将 3D 数据与物体的 3D 模型相匹配,则将潜在缺陷(称为待定缺陷)标记出来,以便进一步分析,再返回到数据库中进行人工验证。

这套系统还可以确定铁轨上焊缝的状况。视觉检查系统移动经过每个焊缝的同时,线扫描相机采集每个焊缝的图像。根据这些图像,软件可以进行基于形状的匹配,确定可能存在接头故障的位置。焊缝的潜在故障也会标记为需要进一步调查的潜在待定缺陷。同样,使用激光扫描仪采集的数据创建的 3D 模型也可由软件进行分析,以确定轨道内部和周围的道碴高度是否在可接受的范围内。

识别缺陷

通过连接到服务器的八台 PC 上运行的 OmniVision 查看器应用程序,轨道检查员可以直观地看到缺陷的分类以及与之相关的图像。这样,他们就能浏览、审查并优先处理系统可能发现的任何缺陷。一旦发现缺陷,操作员就可以安排必要的维修,由轨道团队手动进行。迄今为止,Network Rail 的检查车已经安装了三套 Omnicom 视觉系统,使用它们可以有效确定英国西海岸干线网络的状况。目前还有另外两套系统正在调试中。到今年年底,Network Rail 计划将这套系统推广到伦敦和爱丁堡之间的东海岸干线和伦敦到威尔士的大西部干线。待全面运行后,检查车队可每两周对 Network Rail 超过 15000 英里的铁路网络进行一次检查,全年无休。

作者:Steven Tait。

感谢 Vision Systems Design 提供本文。产品/商标的所有产品名称、商标和图片版权均属于其持有者。

保留所有权利。