利用视觉系统对番茄秧苗进行分类 - 瓦赫宁根大学

农业 | 食品 | 3D 视觉 | 标定

全世界每年的番茄产量在 1.5 亿吨以上。而每株秧苗的成本为 0.25 欧元,Westland Plantenkwekerij(WPK;荷兰鹿特丹)等种植公司必须确保从供应商处收到的种子能够达到预期的发芽率。

种子供应商会对番茄种子进行批次采样以估算种子的发芽率,而种植公司则必须要确保种子能够顺利出苗并茁壮成长。否则,种植公司可能需要为收到的每批种子支付超出其实际价值的费用。对于像 WPK 这样的公司,每年的种植量有数百万株之多,由此造成的损失自然也会随之增加。

Rick van de Zedde 及其同事通过位于荷兰瓦赫宁根大学与研究中心的签约研究组织,持续开发农业食品行业中的视觉应用达 20 余年。在此项目中,他们研究了众多种植公司如何评估番茄秧苗。尽管种植公司会评估形状和颜色等多种特征,但有一点显而易见,那就是通过测量每棵秧苗的质量,可以自动执行可靠的秧苗分类流程。

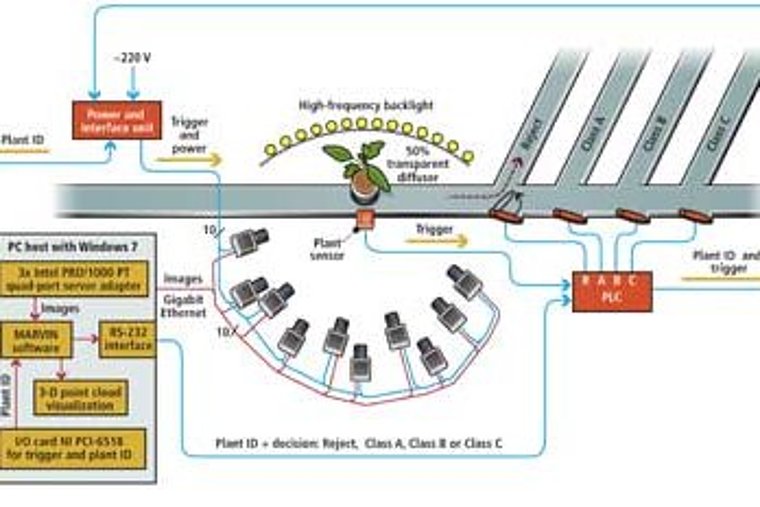

FBR 设计了一套机器视觉系统(参见图 1),位于荷兰巴伦德雷赫特的 Flier Systems 目前正在着手搭建机器部分。

机器目前安装于 WPK 位于荷兰 Made 的工厂,能够以 18,000 株/小时的速度对番茄秧苗进行分类。WPK 的所有者兼董事 Erik van der Arend 介绍称,当前版本的系统能够根据植物的生物量对秧苗进行分类,最终的升级版将可根据植物的形状、叶片的大小以及形状或颜色缺陷等多种特征对植物进行分类。

WPK 的工厂可以将种子自动种植到托盘中,每个托盘摆放 12 × 20 个种植盆。在 12 天的发芽期后,操作人员会将这些托盘手动转移到传送带上,然后通过传送带将其送入拾取和放置机。机器能够以 10 厘米间隔摆放种植盆,并将其放置到机器视觉系统的传送带上(见图 2)。

当每个种植盆进入视觉工作站时,每出现一个种植盆,光学开关便会触发一次。此开关同时连接着可编程逻辑控制器 (PLC) 和 National Instruments(美国德克萨斯州奥斯汀)的 NI PCI-6518 数字 I/O 卡,后者又可触发 Basler(德国阿伦斯堡)的 10 acA1300-30gm 1296 × 966 像素单色千兆以太网相机,每台相机均配有一个 Fujifilm(美国新泽西州韦恩)25 毫米富士龙镜头。图像会通过千兆以太网接口传输到包含三个英特尔 PRO/1000 PT 四端口服务器适配卡的主机 PC。

van de Zedde 介绍称:“由于秧苗特征的相对复杂性和不一致性,需要使用十台相机才能确保重建植物 3D 模型的准确性。在这种环境下,我们的软件依然能够成功生成 3D 模型,并在 25 毫秒内计算出每株秧苗的生物量。”

为了精确标定这些相机,MVTec Software(德国慕尼黑)的 HALCON 软件包融合了平面棋盘图案与经过优化的立体视觉标定算法。

植物由高频荧光背光提供照明,因此对于每株秧苗都能捕获 10 张来自不同角度的检查图像。通过去除每张图像中的背景,即可形成植物在不同视点下的轮廓。

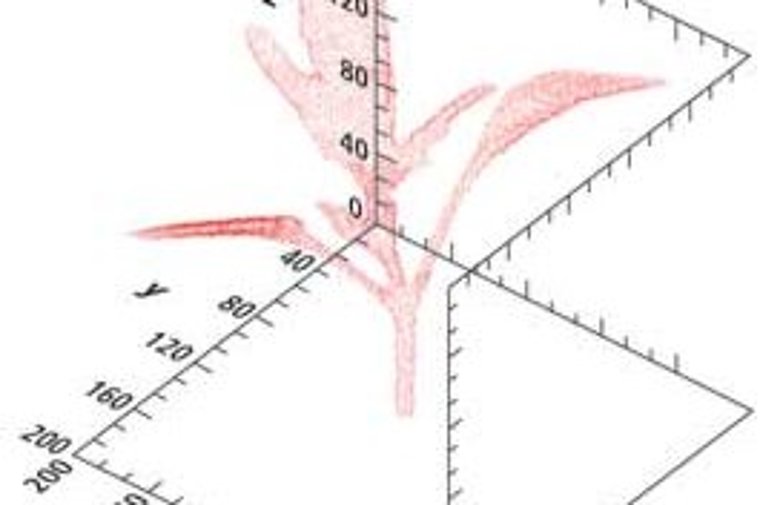

然后借助一种名为“空间雕刻”的技术,便能制作出植物的 3D 渲染图(参见图 3)。利用这种方法,可以计算出每株植物的生物量,并根据计算结果对每株植物进行分类。

WPK 系统能够根据植物的体积(即秧苗的生物量)将其分为四类。最终用户可以根据不同批次的秧苗数量调整每个类别的边界值,从而将秧苗划分到一等苗、二等苗、三等苗和废苗(太小/未发芽)类别中。

PC 自动生成的分类结果会被传输到 PLC,PLC 则会根据分类结果触发多个执行器,从而将每株植物移动到特定的传送带上。

目前,FBR 的 van de Zedde 正在为某育种公司安装下一台机器,并着手对视觉系统进行升级,使其能够根据颜色等其他植物特征对秧苗进行分类。WPK 的 van der Arend 表示:“凭借卓越的分拣能力,公司的生产力已得到大幅提升,我们在四年内即可收回投资成本。”

作者:Andy Wilson

文章由Vision Systems Design友情提供。

产品/商标的所有产品名称、商标和图片版权均属于其持有者。保留所有权利。