DATA SYSTEMS 开发的机器视觉技术解决了小型零件制造商“大海捞针”的问题

机械 | 包装和物流 | 匹配-Matching | OCR & OCV

Data Systems, Inc. 是一家经验丰富的实验室和制造环境视觉系统开发商。

问题

小型零件制造商需要确保每个客户的订单中每个零件的尺寸、样式和类型、涂层和标记都正确。由于零件种类繁多(尺寸和设计超过 30 万种,数量从 10 件到 5000 件不等),最后一批可能会包含不正确的零件。此外,每个零件都需要用激光标上相应名称。由于他们的客户会使用这些零件来制造其他零部件,因此发货的零件必须与订单完全相符,否则无意中使用了错误零件就会产生大批废品。

解决方案

选择使用基于第一外部参考类别基于规则或逻辑的模式识别技术,并在自动传送带系统中实施,剔除与已训练的分类模式不匹配的所有零件。此外,针对特定样式和类型的部件实施第二外部参考类别模式匹配技术。根据操作员在训练周期中选择的零件尺寸和类型,自动预先选择测试模式。系统经过训练之后,在连续传送带和零件处理系统上完成分拣。将合格的零件送到最终发货箱,不合格的零件则送到废品箱进行进一步的分析和检查。

相机实施

为了确保对每个零件进行充分测试,使用三台相机和一块 PCI 控制器板来采集零件的多个视图,以便视觉系统软件进行进一步处理。由于需要实时查看所有相机图像,因此使用异步循环来采集和处理图像,并与控制零件处理系统的 PLC 进行通信。

HALCON - 系统的软件“心脏”

使用 HALCON 机器视觉软件操作和处理所有图像。HALCON 的算子支持系统的训练模式和随后的运行模式。使用 HALCON 的边缘检测,依据旋转工作站相机采集的图像来查找零件的直径和长度。此时,使用 HALCON 的强度检测算子确定零件的表面光洁度。得到的信息还可用于确定零件的方向。

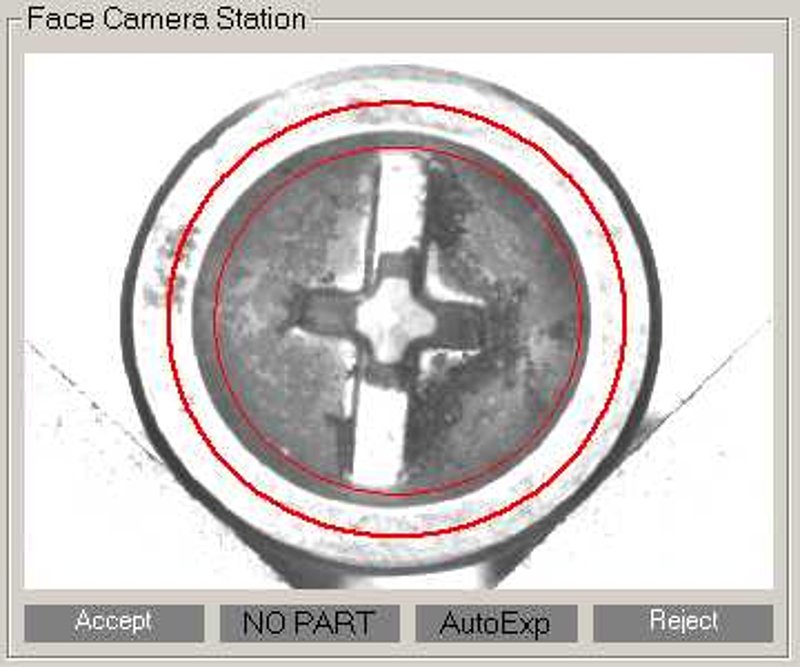

采用 HALCON 边缘检测和模式匹配方法对正面工作站相机的图像进行处理。此外,结合使用强度检测与 Opteon 相机曝光控制,自动调整相机的零件表面反射变化。

第三台 Opteon 相机配备 Navitar 电动自动变焦/聚焦镜头,用于采集零件尖端部分的俯视图。零件尺寸可能有所不同,因此有必要自动调整焦点和缩放。此时,HALCON 的边缘检测可保证可靠地确定托盘位置和零件尖端长度。

作者:Larry Zagorsky,Data Systems, Inc.

产品/商标的所有产品名称、商标和图片版权均属于其持有者。保留所有权利。