视觉系统检查制药产品 - 机器视觉技术

医药设备与药品 | 检测 | 匹配-Matching | 测量-Measuring | 形态学

在计数和装瓶机上加装视觉系统,以检查破碎或未完全成形的片剂和胶囊。

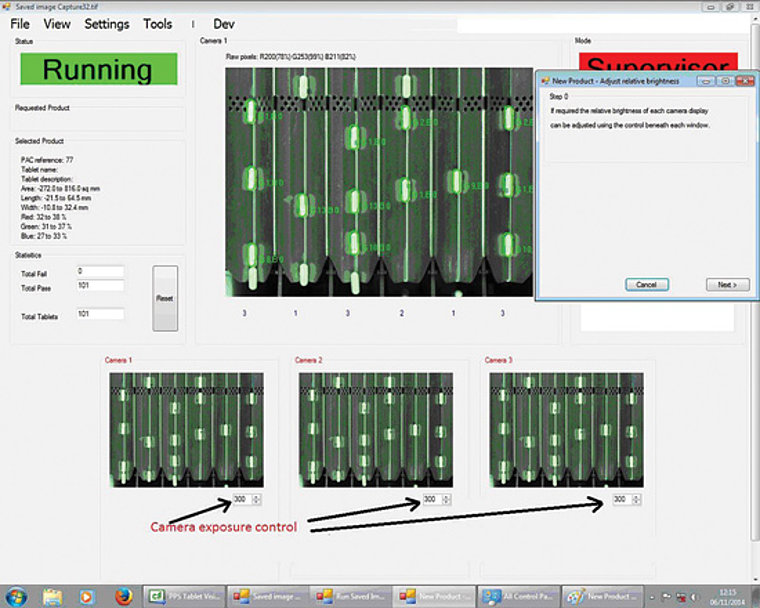

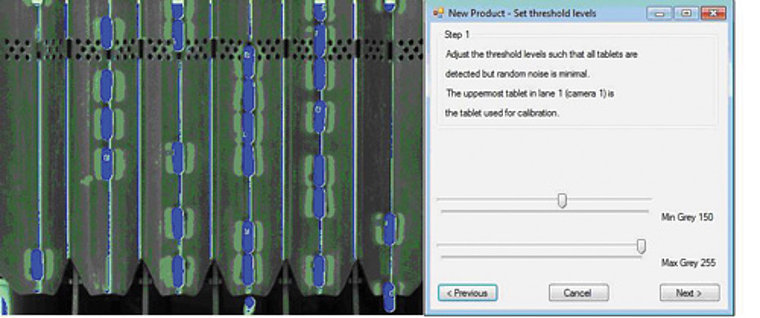

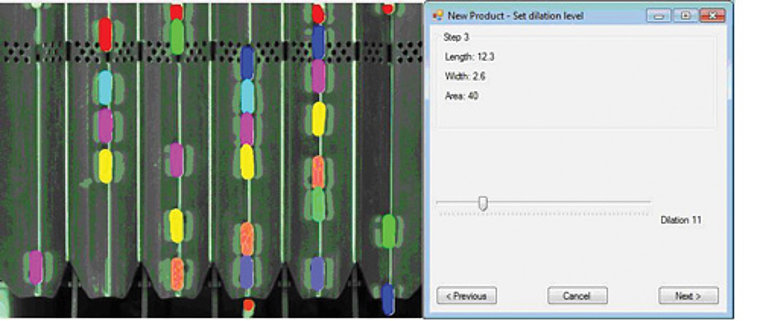

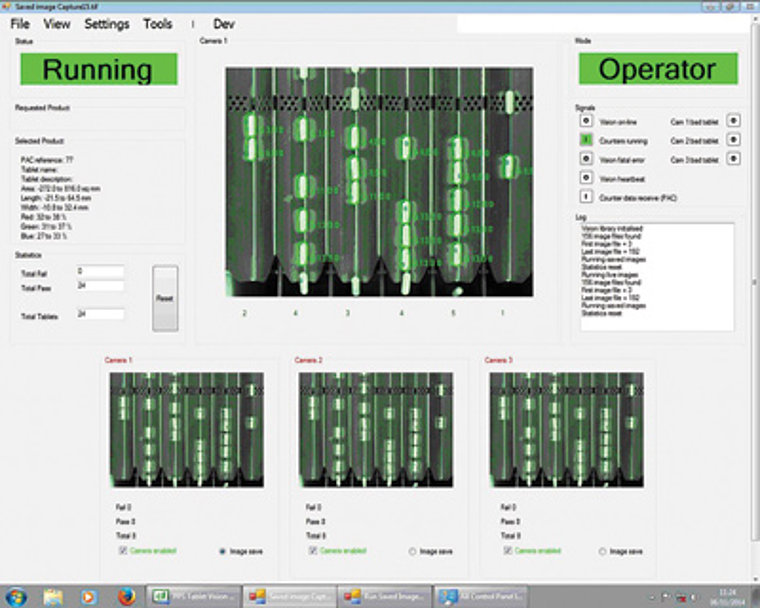

在制药工业中,必须先对片剂和凝胶胶囊进行计数,才能将其灌装到容器中。为了满足这些需求,Pharma Packaging Systems(英国伍斯特郡;www.pharmaps.com)开发了一系列电子计数和包装系统,可作为独立单元或作为集成包装生产线的一部分进行部署。 为了增强现有产品系列的能力,该公司最近与 Machine Vision Technology(英国沃里克郡;www.machine-vision-technology.co.uk)合作开发了一套基于机器视觉的检测系统,可以检测未完全成形和破碎的片剂和胶囊,并确定是否发生过交叉污染。 计数和包装 典型的计数和包装机会通过人工或自动方式将片剂或胶囊放入机器后部的料斗。这些产品通过料斗送入振动进料系统,该系统分为三组三个不锈钢级联进料盘,每个盘有六根轨道。进料盘沿轨道移动时,带有沟槽的振动部分会令产品彼此分离。 片剂或胶囊离开三个进料盘中最后一个的末端后,会经过高速红外光学传感器,在自由下落的过程中由传感器计数,然后通过滑槽或灌装嘴装入单独的瓶中(图 1)。 为了确定容器是否正确灌装,会将传感器数据输入嵌入式 PC 以便计算每个瓶中放入的药片数量。机器中的一个瓶子装满之后,PC 就会合上对应盖板并停止与之关联的振动进料系统,直到其他瓶子装满。然后这些瓶子会由系统编制索引,根据是否正确灌装来判断是否合格。 视觉增强 为使机器能够检查破碎或未完全成形的片剂,Machine Vision Technology 在计数和装瓶机最后三个振动进料盘中每一个的上方安装了三台来自 Basler(德国阿伦斯堡;www.baslerweb.com/en)的 Scout 1300 32gc 1250 x 1000 像素相机,这些相机配备来自 Computar(美国北卡罗来纳州卡里;www.computar.com)的 12 mm 镜头。 同时还为托盘照明开发了一套暗场照明系统,包括一组四个 LED 线光源,以一定角度将光线向下投射到托盘上。暗场照明技术可确保因为不锈钢进料托盘的镜面效果而产生的反射光远离相机而不是进入相机上,从而使片剂或胶囊的无光泽表面亦可以有效成像。 托盘上片剂或胶囊的图像通过 GigE 接口传送到专用 PC,然后使用来自 MVTec(德国慕尼黑)的 HALCON 图像处理软件进行处理。检查的主要目的是识别可能存在的小颗粒或不完整片剂,并确定片剂的颜色是否正确。为此,HALCON 软件会分析片剂图像以确定长度、宽度、面积、完整性并验证其颜色。 基于 PC 的视觉检测系统连接到执行计数功能的嵌入式 PC 并实时与之通信。如果视觉系统识别到片剂有缺陷,机器仍会将其装瓶。但是,运行视觉系统软件的 PC 会将该片剂标记为有缺陷,并向执行计数功能的嵌入式 PC 发送故障信号。随后,嵌入式 PC 根据从视觉系统接收到故障信号的时间来确定包含不合格片剂的容器。完成上述操作后,容器会在离开装瓶机后淘汰。 先进的软件 系统中使用的 LED 光源与三台相机一同安装在托盘上方的外壳中。因为光源围绕外壳的全部四个侧面周围放置,以一定角度照射三个托盘中的每一个,所以系统下方三个级联进料托盘的照明一致性有所不同。因此,需要确保片剂或胶囊无论位于哪个托盘上,其图像都能从托盘的背景图像中分割出来。 为此,视觉系统采用图像阈值算法,该算法基于图像中像素的强度值来分割图像。然而,系统没有选择固定阈值,而是采用局部自适应阈值技术将前景图像中期望的物体与背景分离。进料托盘每条通道的阈值可以单独调整,提供了更可靠的解决方案,可以适应整个托盘上的照明变化。 由于许多片剂或胶囊在沿着托盘向下移动时可能会相互碰触,因此在测量尺寸和颜色之前,需要采用某种手段以数字方式将它们分离开来。视觉软件利用 HALCON 工具集中的侵蚀和扩张算子来实现这一目的。 使用时,侵蚀算子会从图像中已识别物体的外周移除特定数量的像素。如果参数设置正确,则相互接触的产品会被分离为单独的物体。此外,图像中的灰尘等较小的物体、托盘中沟槽产生的窄条反射以及产品在托盘中沟槽侧壁上反射而产生的小区域会消失。接下来,在图像边缘周围添加像素,将其扩张到原始大小。然后视觉系统就可以执行测量,以确定它们的宽度、长度和面积。 在某些情况下,胶囊上可能印有药品制造商的徽标。当相机采集片剂的图像时,如果印刷的徽标位于片剂边缘,可能看上去会像是胶囊一侧有遮挡。这会导致片剂的宽度测量受到影响。为了克服这个问题,对片剂图像执行 HALCON 凸包操作,消除图像中凹陷区域的影响,从而实现精确的宽度测量。 设置和训练 在使用之前,必须用新产品的特征训练计数和装瓶机配备的视觉系统。为此,操作员要在 HMI 上为产品分配名称,并在托盘的每个轨道上放置待检查的新片剂或胶囊。然后可以修改每台相机的相机光圈或曝光时间,确保系统适当地对片剂成像(图 2)。 采集到托盘上的产品图像之后,可以设置图像的阈值水平以突出显示图像中的所有片剂,同时消除托盘背景以及产品在托盘沟槽侧面的反射。完成上述操作后,操作人员可以为所有片剂分配单一颜色,从而突出显示托盘上的每颗片剂(图 3)。 然后,操作人员设定分离相互接触的产品所需的侵蚀和扩张水平。如果产品已正确侵蚀,操作人员可以立即在屏幕上看到,因为相互接触的产品会分离为单独的物体。然后可以扩张图像,让所有片剂都以正常尺寸显示,这样视觉系统就可以计算它们的长度、宽度和面积(图 4)。 设置了适当的侵蚀和扩张水平之后,就可以训练系统识别片剂的颜色。在这一步,操作人员会突出显示最能代表真正片剂颜色的片剂。然后,系统会获取像素的红色、绿色和蓝色分量以及其周围紧邻的像素,对它们取平均值并获得红色、绿色和蓝色的值。这个值随后会用作新片剂的颜色值。 片剂追踪 当片剂或胶囊沿着托盘向下移动时,它们会振动和相互接触,并且经常会弹跳。这为负责识别片剂或胶囊的视觉系统带来了挑战,尽管这些片剂或胶囊可以多方位呈现给系统中的相机。振动进料装置每分钟都会启动和停止数次,并且可能会以不同速率将片剂送入容器,这让检查面临的挑战变得愈发复杂。 为解决这一问题,Machine Vision Technology 花了一年多时间开发片剂跟踪软件。在系统运行时,相机会随着每个托盘中每颗片剂从上到下通过相机视野,以 20 fps 的速率采集十张或以上图像。视觉系统在每张图像中找到一颗片剂或胶囊后,就会预测它在下一张图像中的位置。然后,将其在新图像中新的位置和方向与上一图像中的位置和方向匹配,以确定其为同一片剂。 检查为一颗片剂返回“合格”结果之后,就会将其“锁定”为合格,即使它之后因为弹跳到边缘上面而在后续检查中看上去像“不合格”。随着片剂离开托盘并计数装入瓶中,视觉系统会输出片剂的检查结果。片剂至少必须在一张图像中认定为“合格”,否则为“不合格”,且其装入的瓶子会自动隔离到淘汰区域。 系统检查片剂或胶囊时,操作人员可以立即在 HMI 上看到机器检查的片剂总数以及合格或未合格的总数(图 5)。 展望未来 虽然前文所述机器是由标准药品包装系统加装机器视觉改造,但由 Pharma Packaging Systems 和 Machine Vision Technology 共同开发的最新机器也可以确保只让合格产品进入后续加工流程。在新的设计中,将产品从振动系统转移到平带上,在视觉系统中检查产品的宽度、长度、面积和颜色。如果视觉系统检测到任何不合规格的产品,会触发位于传送带末端的一组机电次品滑槽,缺陷产品会落入其中。最近英国一家大型片剂制造商安装的新系统每分钟最多可检测 10000 片。系统设计中使用的产品由 Multipix Imaging(英国彼得斯斐尔德市,www.multipix.com)提供和支持。 作者: Brian Castelino Machine Vision Technology Ltd. (MVT) 是 MVTec 的认证集成合作伙伴。 文章由 Vision Systems Design友情提供。产品/商标的所有产品名称、商标和图片版权均属于其持有者。版权所有。