Ein vollautomatisiertes Produktionssystem für einen höheren Durchsatz und verbesserte Qualität

Maschinenbau | Inspektion | Vermessung | ObjektdetektionDie MSTVision GmbH, ein MVTec Certified Integration Partner, ist ein unabhängiges Dienstleistungsunternehmen mit Fokus auf den Bereich der industriellen Bildverarbeitung und -automatisierung. Basierend auf ihrer langjährigen Erfahrung entwickeln sie Algorithmen und Skripte unter Verwendung der HALCON-Softwarebibliothek von MVTec. Typische Projekte sind:

- Entwicklung von Algorithmen, Systemen oder Teilmodulen nach dem neuesten Stand der Technik, die den Anforderungen ihrer Kunden entsprechen

- Implementierung der erforderlichen Bildverarbeitung mit HALCON und/oder Vorverarbeitung mit der VisualApplets-Entwicklungsumgebung

- Durchführung von Machbarkeits- und Konzeptstudien inklusive Testanordnungen, welche an die Bedürfnisse der Kundschaft angepasst sind

- Workshops bei den Kunden vor Ort oder in den Räumen von MSTVision (z.B. Entwicklungsworkshops, Schulungen zu HALCON, VisualApplets, Zeilenkameras und mehr)

- Unterstützung bei allen Phasen von Beschaffungsprojekten

- Aufgaben im Zusammenhang mit der Qualitätssicherung und Prozessoptimierung

Von der Mikroskop-gestützten manuellen Montage zum vollautomatischen Prozess

Die HUBER+SUHNER Cube Optics AG mit Sitz in Mainz, entwickelt, produziert und vertreibt hochminiaturisierte faseroptische Komponenten, Module und Systeme für den Einsatz in Daten- und Telekommunikationsprodukten. Bis heute werden die meisten Produkte manuell montiert. Um den Anforderungen zukünftiger Massenmärkte gerecht zu werden, sind vollautomatische Prozesse notwendig.

Das übergeordnete Ziel des Projektes war daher die Erhöhung des Durchsatzes bei minimiertem Produktionsausschuss und verbesserter Qualitätskontrolle.

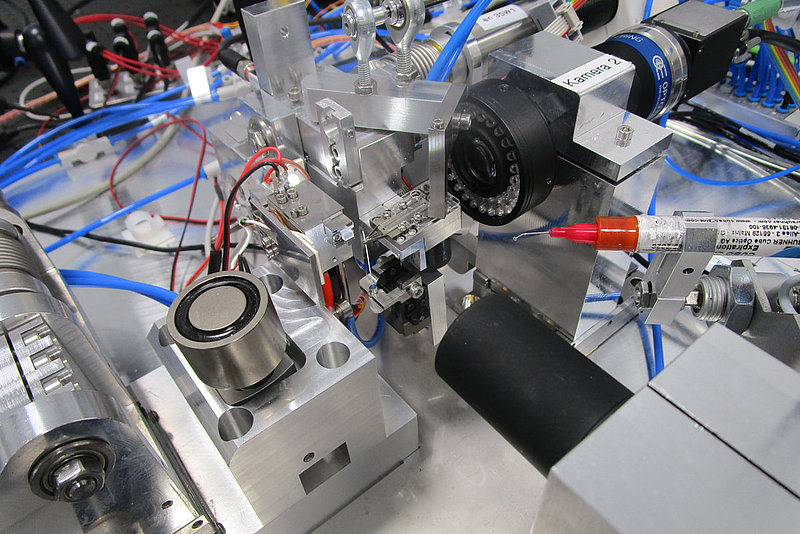

Als Lösung wurde eine automatisierte Montagemaschine in den Fertigungsprozess eingeführt. An mehreren Prüfstationen sind 12 Megapixel-Kameras, hochvergrößernde telezentrische Objektive mit einem Sichtfeld von wenigen Millimetern in Kombination mit verschiedenen Beleuchtungen installiert. Um eine präzise Positionierung zu gewährleisten, wurde eine Kommunikation zu motorisierten Prüfständen für lineare und verwinkelte Bewegungen mit µm-Genauigkeit sowie zu Prozessgeräten (motorisierte Greifer, Dispenser für Klebstoff, etc.) und einem SCARA-Roboter für Pick-and-Place-Operationen von Material eingerichtet.

HALCON ist in viele verschiedene Prozessschritte integriert. Die Software wird eingesetzt, um Teile (meist aus Glas) zu identifizieren, ihre Position zu erfassen und charakteristische Merkmale µm-genau zu messen. Elemente mit unbekannter oder variierender Form (z.B. flüssiger Klebstoff aus einem Dispenser) werden in komplexen Bildern verfolgt und identifiziert.

Das vollautomatische System führte zu einem hohen Durchsatz und durch die volle Prozesskontrolle auch zu höherer Qualität und höherer Produktionsmenge. Erst die genaue Bildverarbeitung lieferte die verschiedenen Parameter zur Steuerung der µm-genauen Bewegungen der verschiedenen Aktuatoren während des komplexen Montageprozesses.

Herausforderungen

Während des komplexen Integrationsprozesses mussten einige Herausforderungen für die Bildverarbeitung gemeistert werden:

- Schwierige Bildinhalte durch:

- Biegsame Fasern

- Glänzende Metallteile mit wechselnder Textur

- Teile aus Glas (transparent und semitransparent mit wechselnden Oberflächeneigenschaften)

- Klebstoff mit wechselnder Form und wechselnden Eigenschaften während der Prozesszeit

- Verunreinigungen wie Staub und Partikel

- Bewegte Teile, bewegter Hintergrund, bewegte Manipulatoren

- Änderungen der Eigenschaften/des Aussehens von Teilen im Prozess aufgrund von Fertigungstoleranzen im Eingangsmaterial

- Es wurde eine Bildverarbeitungsbibliothek benötigt, die sowohl den Anforderungen der aktuellen als auch der zukünftigen Projekte gerecht wird

- Flexibilität zur Anpassung an spezifische Designs mit möglichst geringem Aufwand war erforderlich

Gründe für den Einsatz von HALCON

Vor Beginn des Projekts wurde eine andere Bildverarbeitungssoftware verwendet. Allerdings kam es bei komplexen Bildinhalten zu starken Einschränkungen. Die Anbindung an eine industrielle Automatisierungsplattform wie C#/.NET und EtherCAT war nicht mehr so einfach. Um diese Hindernisse zu überwinden, riet MSTVision dem Team aus verschiedenen Gründen zu HALCON:

- HALCON bietet den größten Umfang an unterschiedlichen Technologien. Dies ist besonders hilfreich, wenn die benötigten Bildverarbeitungstechnologien noch nicht definiert sind.

- HALCON bietet einen riesigen Umfang an Operatoren, mit denen die verschiedenen Aufgaben im Projekt lösbar sind.

- HALCON kann mit einer Vielzahl von Hardware-Plattformen verwendet werden: von kompakten Vision-Sensoren bis hin zu Hochleistungs-PCs mit mehreren GPUs und FPGA-Framegrabbern.

- Das leistungsfähige Regionskonzept von HALCON ist ein großer Vorteil, wenn es um die Analyse von komplexen Bildinhalten geht.

- Die Kombination von HDevelop mit der HDevEngine ermöglicht einen schnellen und flexiblen Entwicklungsprozess.

- Das Software-Versionierungs- und Revisionskontrollsystem ermöglicht eine einfache team- und unternehmensübergreifende Entwicklung.

Während des Projekts wurde die Debugging-Fähigkeit mit dem Remote-Debugger ausgiebig genutzt. Offline-Debugging für die Entwickler und Entwicklerinnen war unerlässlich. Jedes Skript speicherte alle relevanten Eingabeparameter. Der Datensatz konnte dann an den Entwickler oder die Entwicklerin übertragen werden, der/die diese Daten dann in das HDevelop-Skript "importieren" konnte. Auf diese Weise konnte jedes Problem an der Maschine identifiziert und gelöst werden, ohne dass ein Zugriff auf die Produktionsanlagen erforderlich war.

Ein großer Teil des Entwicklungsprozesses der Bildverarbeitung wurde in HDevelop durchgeführt, um die hochwertige IDE (Integrated Development Environment) für die Bildverarbeitung optimal zu nutzen.

Das sagt der Kunde

"MSTVision hat uns in die HALCON-Welt eingeführt und unserem Team eine Menge Know-How vermittelt. Angefangen vom Umgang mit HDevelop, über die Implementierung von Skripten in C# mit der HDevEngine und wie man Probleme in Echtzeit mit dem Remote-Debugger analysiert. Nach diesem ersten Projekt sind wir sicher, dass HALCON unser Team in die Lage versetzen wird, zukünftige Bildverarbeitungsaufgaben schnell und effizient zu lösen.“

Dr. Dietrich Drews, Manager Micro Assembly & Optics, HUBER+SUHNER Cube Optics AG