Verbesserte Nachverfolgbarkeit von Verpackungen dank industrieller Bildverarbeitung - Vision Sort

Verpackung & Logistik | Lesen von Bar- & Datacodes | Matching

Ein automatisches Bildverarbeitungssystem erkennt gepackte Obstkisten und bringt Barcode-Etiketten mit einer Geschwindigkeit von mehr als 60 Kisten/min an.

Auf manchen Produktkisten können Barcode-Etiketten einfacher angebracht werden als auf anderen. Wenn ein einziger Erzeugnistyp mit einheitlicher Größe, Gewicht und Sorte über einen Zeitraum von mehreren Stunden in Kisten gepackt wird, kann immer wieder derselbe Barcode auf diesen Kisten angebracht werden.

Bei Steinobst wie Pfirsichen, Pflaumen und Nektarinen ist dies jedoch nicht möglich. Kisten, die auf einer Produktionsstraße transportiert werden, können zufällig hinsichtlich Typ oder Größe variieren; ebenso können Größe und Qualität des Erzeugnisses unterschiedlich ausfallen. Das Verfahren für die Anbringung des Barcodes muss daher genau so dynamisch sein wie die Verpackungsstraße selbst. Damit die Erzeugnisse die gesamte Verarbeitungskette hindurch nachverfolgbar bleiben, müssen die Barcodes dynamisch erzeugt und auf die jeweiligen Erzeugniskisten aufgebracht werden. Diese Barcodes enthalten Informationen über das Produkt, die Sorte, die relative Größe und Verpackung, den Erzeugerhof, das Verpackungsunternehmen und das Verpackungsdatum. Jedes automatische System muss daher die Größe der jeweiligen Kisten analysieren sowie die Kennzeichnungsmarkierungen, die zur Angabe von Anzahl und Sorte der enthaltenen Produkte angebracht wurden.

Mike Jost von der Firma New Leaf Produce benötigte ein System für die Anbringung von nachverfolgbaren Barcode-Etiketten auf seinen Steinobstkisten. Jost wandte sich an Vision Sort: Diese sollten für ihn ein Inline-visionsbasiertes System entwickeln, mit dem die Kistentypen, die Produktgröße und die Anzahl gepackter Produkte erkannt werden können. Anhand dieser Daten werden dann GS1-128 Barcode-Etiketten erzeugt, die auf den Kisten appliziert werden, während diese mit einer Geschwindigkeit von ca. 60 Kisten/min auf dem Transportband unterwegs sind.

Smart vision

Wenn eine Obstkiste unter dem Erfassungssystem hindurchfährt, wird sie durch einen Photodetektor von Banner Engineering erfasst, der zwei Erkennungssysteme auslöst: zum Einen 12-Zoll LC300 LED Stroboskoplichter von Smart Vision Lights, die in einem Winkel von 30° angebracht sind, und zum Anderen eine monochrome 2-Mpixel, 2/3-Zoll-Kamera vom Typ ace von Basler mit 50 Einzelbildern pro Sekunde.

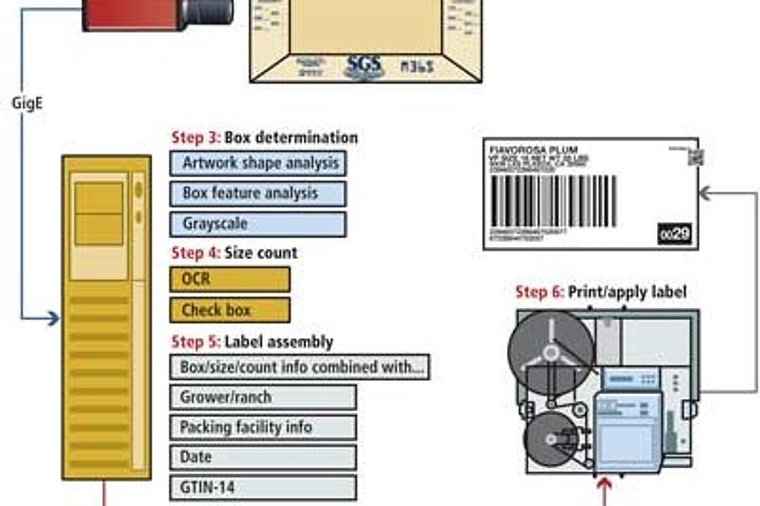

Über ein GigE Interface werden die Bilder von der Kamera an einen Intel-basierten Multicore PC übertragen. Zur Erkennung der Kistentypen, verwendet Gaddy das HALCON 11 Vision-Softwarepaket von MVTec Software. Damit die HALCON-Software die Kisten erkennen kann, muss zuerst das gesamte System trainiert werden. Zunächst werden Bilder von jedem zu erkennenden Kistentyp beim Vorbeifahren erfasst, worauf dann mittels Analyse der Kistenausmaße und der darauf angebrachten Illustrationen, Dateien mit Formvorlagen erzeugt werden. In der Praxis kann es sein, dass bei manchen Kisten bis zu 6 Formvorlagen pro Kiste erfasst werden müssen, bevor die Kisten unterschieden werden können.

Die Formvorlagen der Kisten werden anschließend mit zuvor eingelernten Mustern verglichen, um die möglichen Treffer zu klassifizieren oder zu bewerten. Alle Vorlagen, die ein Mindestmaß überschreiten, durchlaufen dann einen Bewertungsalgorithmus, mit dem die Software die richtigen Kisten sicher erkennen kann. Wenn zwei Kisten bis auf die Farbe gleichartig sind, wird eine Grauwertanalyse der Bilder durchgeführt, um die Kisten unterscheiden zu können.

Nachdem der Kistentyp erkannt ist, wird die Platzierung von markierten Kontrollkästchen analysiert, um Anzahl und Größe der Früchte in den Kisten zu bestimmen. Wenn der Erzeugnistyp in den Kisten durch Anbringen von Aufklebern auf der Kiste oder manuellen Aufdruck definiert wurde, liest ein optisches Texterkennungssystem (OCR) die Beschriftung.

Dieses System sucht dann in mehr als 100 Formvorlagen, kann dadurch den Kistentyp klassifizieren und in nur 65 ms feststellen, welche Kontrollkästchen die verpackende Person markiert hat. Anschließend wird ein Etikett gedruckt und auf der Kiste platziert. Die Gesamtzeit für Erkennung und Anbringung eines Etiketts auf einer Kiste beträgt ca. 0,5 s.

Nach der Erkennung des Kistentyps liest ein CLV620-0120 Barcodescanner von SICK einen vorher auf der Rückseite der Kiste angebrachten Barcodeaufkleber, um die Person zu identifizieren, die das Produkt verpackt hat. Diese Daten werden zusammen mit den Erkennungsdaten der Kiste in eine Datenbank eingegeben und können dann später abgerufen werden, um Informationen über Produktivität, Berichterstellung oder Abrechnungszwecke zu erhalten.

Nach Erkennung von Kistentyp, Größe und Anzahl der Erzeugnisse wird anhand der Daten ein Barcode-Etikett erstellt. Dieses wird über eine Ethernet-Schnittstelle an einen S84 Etikettendrucker von Sato übertragen, der das Barcode-Etikett ausdruckt. Anschließend appliziert ein Etikettenapplikator vom Typ 250 von IDTechnology das Etikett auf der Kiste.

Systemsteuerung

Über eine grafische Bedienoberfläche (GUI), die mit Microsoft Visual Studio C# programmiert wurde, können alle Systemparameter von einem einzigen Touch Panel aus angesteuert werden. Ebenso bildet sie die Schnittstelle zur Bilderkennungssoftware sowie Etikettendruck, Anwendungsaufgaben, Messdatenerfassung, Berichterstellung und Alarmbehandlung.

Zusätzlich zu Funktionen wie Erkennung der Produktkisten und Anbringung der Barcode-Etiketten, enthält das System auch eine Microsoft SQL relationale Datenbank mit Parametern, die der Bilderkennungssoftware anzeigen, an welchen Stellen sie die Bilder für die Kontrollkästchen auf den jeweiligen Kistentypen erfassen und wo der Barcode angebracht werden soll. Auf Wunsch erzeugt die Software auch Excel-Dateien mit entsprechenden Informationen über Systemstatistik, Produktivität der Mitarbeitenden, Akkordberechnungen und Gesamtkistenzahl.

Custom Visual Studio C#-Software überwacht zudem kritische Systemparameter wie z. B. wenig oder keine Etiketten im Drucker. Wenn diese Parameter einen bestimmten Alarmpegel überschreiten, erfolgt die Ausgabe einer Textmeldung an das Wartungspersonal.

Aufgrund der unterschiedlichen Kistengrößen, die sich auf dem Transportband befinden, muss das System unbedingt in der Lage sein, das Barcode-Etikett an spezifischen Stellen entsprechend dem Kistentyp anzubringen. Ein speziell angefertigtes Positioniersystem richtet die Kisten vertikal und horizontal vor der Etikettenaufbringvorrichtung aus, damit die Label in der richtigen Position platziert werden können.

Zukünftige Modelle

Obwohl bei den aktuell ausgelieferten Systemen nur eine Kamera für die Erkennung und Etikettierung der Kisten zum Einsatz kommt, werden die Anlagen von morgen über zwei oder sogar drei Kameras verfügen, um die Funktionsfähigkeit des Systems noch weiter zu verbessern. So könnte beispielsweise eine zweite Kamera ein Bild der Vorderseite der Kisten erfassen, wenn diese sich auf dem Transportband bewegen, damit die durch das Verpackungspersonal angebrachten Etiketten automatisch erkannt werden können. Eine dritte, oben am Visionssystem montierte Kamera erfasst dann Bilder der Früchte, die in den offenen Kisten liegen. Diese Bilder werden dann analysiert, um den Produkttyp in den Kisten zu erkennen, so dass die Kontrollkästchen auf den Kisten nicht mehr von Personen markiert werden müssen.

Das Vision Sort System wurde entwickelt, um Beeinträchtigungen des Anwendungsprozesses zu minimieren und eine Prozessgeschwindigkeit zu ermöglichen, die es erlaubt, mit einem einzigen System je Verpackungslinie auszukommen und nicht auf mehrere Systeme angewiesen zu sein. Zwei der aktuellen Einzel-Kamera-Systeme sind seit Juni 2012 bei New Leaf Produce im Einsatz. Zusätzliche Anlagen wurden später im Sommer 2012 bei zwei weiteren kalifornischen Erzeugungs-/Versandanlagen installiert. Mehrere Kamerasysteme sollen dann 2013 an die Kunden ausgeliefert werden.

Verfasser: Garth Gaddy

Wir danken der Firma Vision Systems Design für die Überlassung des Artikels. Alle Produktnamen sind Warenzeichen und Bilder der Produkte / Marken unterliegen dem Copyright der jeweiligen Inhaber. Alle Rechte vorbehalten.